精微致极—晶圆减薄:开启半导体“薄”发未来的密钥

在半导体制造领域,晶圆减薄是一项极为关键的工艺环节,它对芯片的性能、尺寸以及电子设备的整体发展都起着决定性作用。下面将对其进行全面深入的阐述。

一、目的

1. 提升电气性能:伴随芯片集成度提升,信号传输路径缩短需求迫切。减薄晶圆能降低信号传输损耗,减少信号延迟与干扰,使芯片运行更稳定快速。例如在高速处理器中,通过减薄晶圆可显著提升数据处理速度。

2. 增强散热能力:芯片工作时会产生大量热量,影响性能与寿命。较薄的晶圆能缩短热量传递路径,提高散热效率。像高性能显卡芯片,减薄晶圆有助于将热量快速散发,避免因过热导致的性能下降。

3. 实现小型化与轻薄化:电子设备不断向小型化、轻薄化发展,减薄晶圆可减小芯片的重量与体积,满足这一趋势。如智能手机的芯片,经过减薄工艺后,手机得以更轻薄,且内部可容纳更多功能组件。

二、工艺流程

1. 贴附:

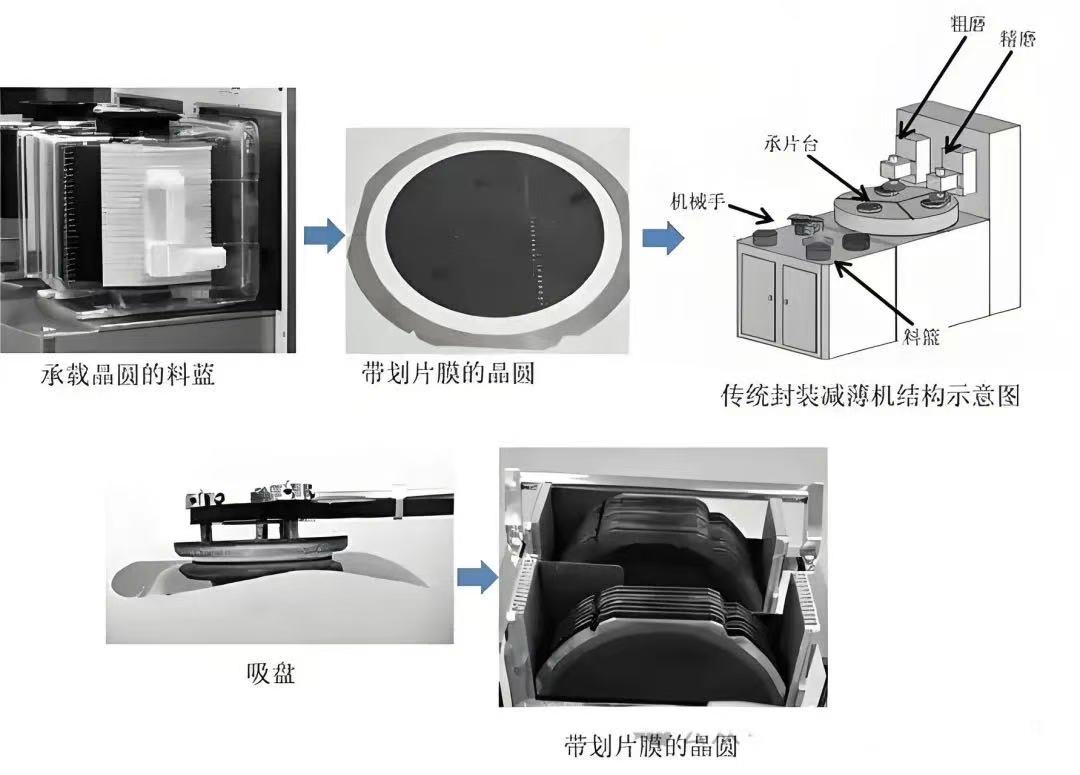

• 贴附材料:蓝膜是常用的贴附材料,它具有良好的粘性与稳定性,能在后续工艺中牢固固定晶圆。此外,还有一些特殊的热释放胶带,在特定温度下可实现晶圆与承载片的轻松分离。

• 操作要点:贴附过程需在洁净环境下进行,确保晶圆与承载片贴合紧密,无气泡或杂质,以免影响后续减薄均匀性。

2. 减薄:

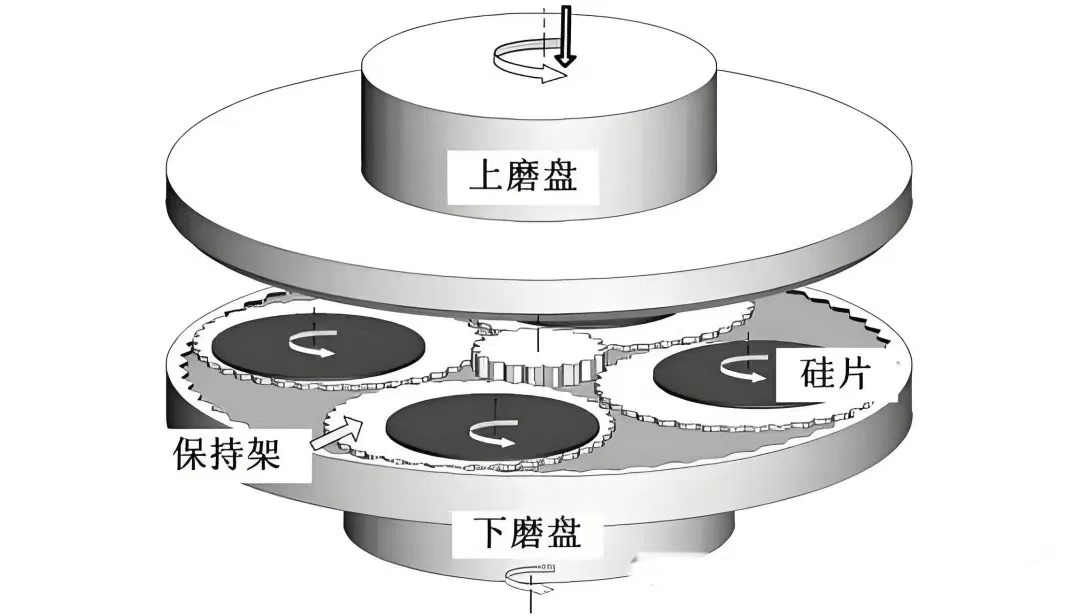

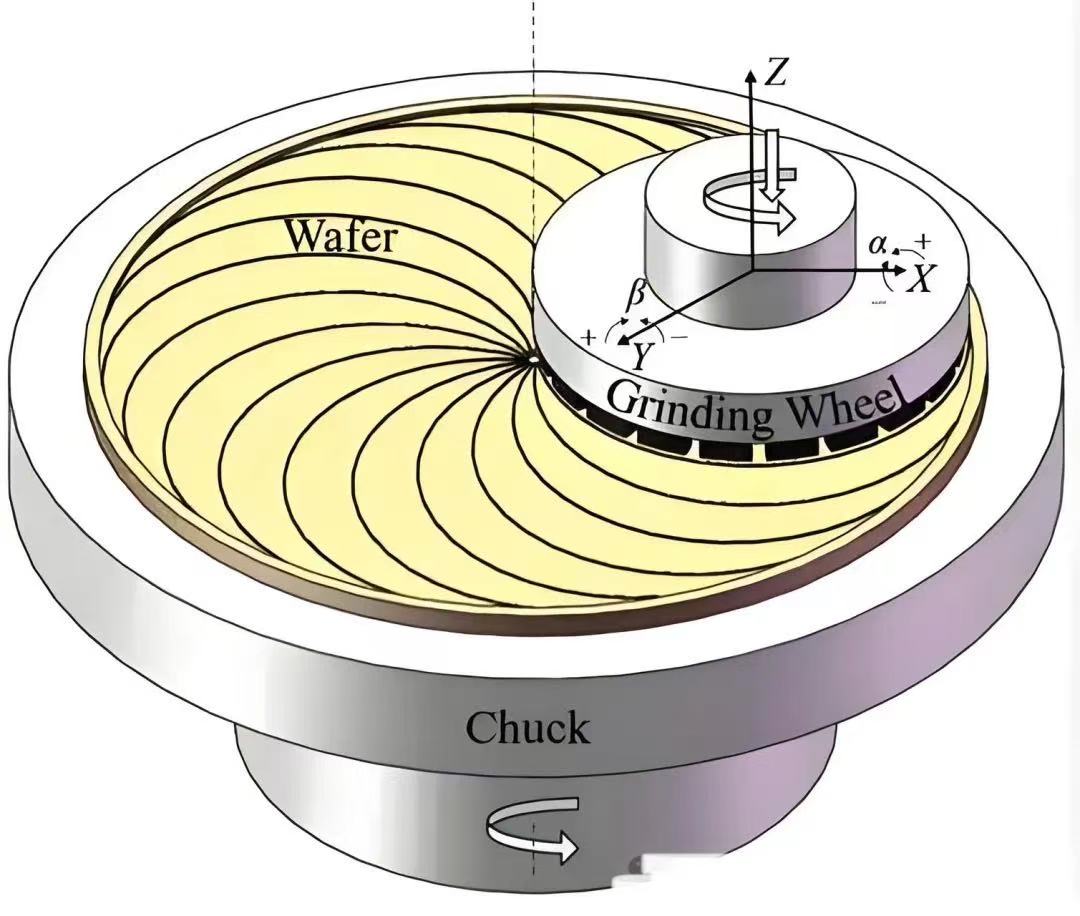

• 研磨技术:使用研磨机,通过旋转的研磨盘与晶圆背面接触,借助研磨颗粒的磨削作用去除材料。研磨盘材质、研磨颗粒大小及研磨液成分都会影响减薄速率与表面质量。

• 化学机械抛光(CMP):结合化学腐蚀与机械研磨,在抛光液化学作用和抛光垫机械摩擦下,实现晶圆表面高精度平坦化,使厚度更精准地接近目标值。

3. 抛光:

• 抛光目的:进一步降低减薄后晶圆背面的表面粗糙度,消除研磨过程产生的划痕、损伤等缺陷,为后续工艺提供高质量表面。

• 抛光方法:采用专用抛光设备与抛光液,精确控制压力、转速和抛光时间,确保晶圆表面达到极低粗糙度。

4. 分离:

• 分离方式:对于蓝膜贴附的晶圆,通常使用专门的剥离设备,利用机械力或加热等方式使蓝膜与晶圆分离。对于热释放胶带,通过加热到特定温度,降低胶带粘性,实现晶圆与承载片轻松分离。

• 质量检测:分离后需对晶圆进行全面检测,确保无残留杂质或损伤,各项指标符合要求。

三、常见问题及解决办法

1. 厚度不均:

• 原因:设备参数设定不合理,如研磨盘转速不均匀、压力分布不一致;工艺操作不规范,如晶圆放置位置偏差。

• 解决办法:定期校准设备,优化参数设置;加强操作人员培训,规范操作流程;安装高精度厚度监测系统,实时监测并调整减薄过程。

2. 表面损伤:

• 原因:研磨和抛光过程中,力度控制不当,研磨液或抛光垫选择不合适,可能导致晶圆表面产生划痕、凹坑等损伤。

• 解决办法:根据晶圆材料特性,选择合适的研磨液和抛光垫;精确控制工艺参数,如研磨压力、抛光时间等;引入原位监测技术,实时监测表面损伤情况。

3. 裂片:

• 原因:减薄过程中应力集中,晶圆材料本身脆性较大,在受到外力作用时容易发生裂片。

• 解决办法:在减薄前后进行热处理,释放内部应力;优化工艺参数,减少加工过程中的应力产生;选择韧性更好的晶圆材料,或对材料进行预处理增强其韧性。

来源:光刻技术与光刻机